速看|什么樣的伺服控制技術(shù)讓液壓機才能不被淘汰,?

現(xiàn)代液壓機發(fā)展趨勢

液壓機是一種利用液體靜壓力來加工各種材料的機械,它常用于壓制工藝和壓制成形工藝,,如鍛壓,、沖壓、冷擠,、校直,、彎曲,、翻邊、薄板拉深,、粉末冶金,、壓裝等等。從1795年第一臺水壓機發(fā)明到現(xiàn)在,,液壓機經(jīng)歷了200多年的改進和創(chuàng)新,,由于其具有加工工藝“萬能性”,使得液壓機廣泛應(yīng)用在國民生產(chǎn)的各行各業(yè),。

隨著現(xiàn)代制造技術(shù)的不斷發(fā)展,,制造行業(yè)產(chǎn)品競爭越來越激烈,為了提高液壓機的市場競爭力,,傳統(tǒng)液壓機必須克服油液泄漏,、油溫升高、傳動精度低,、能耗大等缺點,,提高液壓機的控制精度和效率,實現(xiàn)綠色液壓機的設(shè)計和制造,。

液壓機的系統(tǒng)和整機結(jié)構(gòu)經(jīng)過近幾十年的發(fā)展已經(jīng)較為成熟,,國內(nèi)外液壓機的研究重點主要集中在伺服控制技術(shù)、綠色節(jié)能技術(shù),、集成化技術(shù),、機液混合驅(qū)動技術(shù)、多工位液壓機技術(shù)以及其他輔助技術(shù)等方面,。

一、伺服控制技術(shù)

伺服控制是近幾十年發(fā)展起來的一種精密驅(qū)動技術(shù),,其核心技術(shù)是使物體的位置,、方位、狀態(tài)等輸出被控量能夠跟隨輸入目標(biāo)(或給定值)的任意變化,。伺服液壓機就是將伺服控制技術(shù)與液壓系統(tǒng)相結(jié)合的一種新型壓力機,,它指的是主傳動油泵采用伺服電機驅(qū)動,減少控制閥回路,,調(diào)節(jié)主油泵完成對滑塊精確控制,。

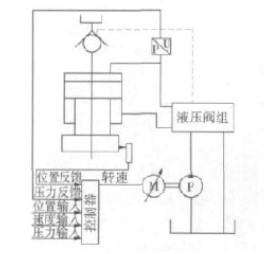

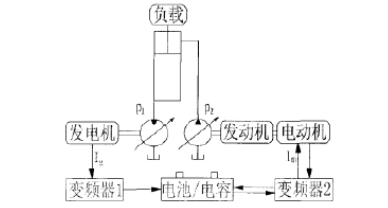

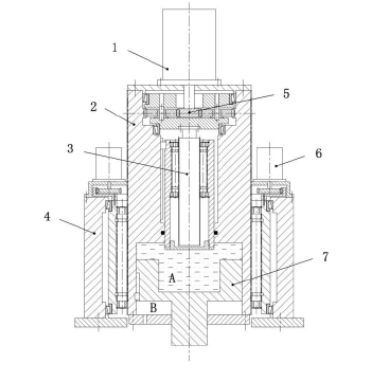

圖1伺服控制液壓機原理

圖1為伺服液壓機圓體,液壓機的主油缸上腔安裝有壓力傳感器,,在液壓機滑塊處安裝位移傳感器,。控制器根據(jù)壓力反饋信號,、位置反饋信號,、壓力給定信號,、位置給定信號、速度給定信號等計算出伺服電機的轉(zhuǎn)速,,從而控制液壓泵的輸出,,以進行壓力、速度,、位置控制,。

伺服驅(qū)動液壓機依靠調(diào)節(jié)伺服電機的轉(zhuǎn)速,來控制液壓機的壓力,、速度,、位置等參數(shù),取消了液壓控制回路中的壓力控制閥,、流量控制閥等元件,,簡化了液壓控制回路。伺服驅(qū)動液壓機在滑塊快降,、滑塊靜止在上限位進行上下料時,,伺服電機轉(zhuǎn)速為零;滑塊加壓和回程時伺服電機的轉(zhuǎn)速由設(shè)定速度確定,;滑塊在保壓時伺服電機的轉(zhuǎn)速僅彌補泵和系統(tǒng)的泄漏,。傳統(tǒng)液壓機在整個工作過程中電機始終處于恒定轉(zhuǎn)速。

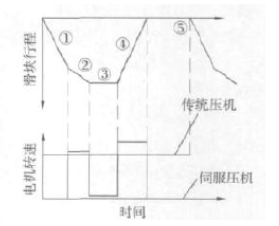

圖2在工作過程中的轉(zhuǎn)速區(qū)別

圖2為在整個工作過程中,,傳統(tǒng)液壓機與伺服控制液壓機電機轉(zhuǎn)速的區(qū)別,,圖中1為滑塊快降階段,2為滑塊加壓工作階段,,3為保壓階段,,4為滑塊回程階段,5為滑塊靜止時的上下料階段,。

與傳統(tǒng)液壓機相比,,伺服控制技術(shù)應(yīng)用在液壓機上主要有以下優(yōu)點:

◆ 精度高

伺服電機主要靠脈沖來定位,每接受1個脈沖就會旋轉(zhuǎn)1個脈沖對應(yīng)的角度,,單單考慮伺服電機其控制精度可以達到1/1024圈,,結(jié)合相應(yīng)的傳感器,可以實現(xiàn)對滑塊任意位置的精確控制,。伺服液壓機相較傳統(tǒng)液壓機運動曲線可以優(yōu)化,,適當(dāng)?shù)幕瑝K曲線可以抑制板材壓制過程回彈,提高之間精度,。

◆ 柔性高

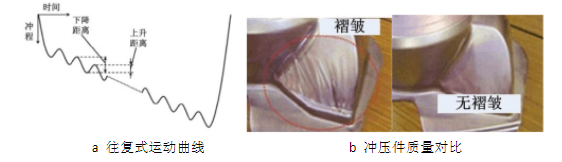

滑塊運動曲線可根據(jù)不同生產(chǎn)工業(yè)和模具進行優(yōu)化設(shè)置,,可設(shè)計特殊的工作特性曲線,進行高難度高精度加工,實現(xiàn)滑塊“自由移動”,?;瑝K運動方式可以是往復(fù)式、在下死點停留等復(fù)雜運動方式,,如圖3所示日本學(xué)者采用往復(fù)式運動曲線壓制薄板制件,,能有效的抑制變形曲率較大處褶皺現(xiàn)象。

圖3沖頭往復(fù)式?jīng)_壓

◆ 效率高

可以在較大范圍內(nèi)設(shè)定滑塊行程次數(shù),,滑塊速度和行程調(diào)節(jié)方便,,能根據(jù)成形工藝,滑塊可在最小行程工作,,借助自動送料技術(shù),,大大提高生產(chǎn)效率。

◆ 節(jié)能

伺服液壓機和機械壓力機相比省去飛輪,、離合器,,采用直接傳動,傳動環(huán)節(jié)大大減少,,潤滑量減少,,可維護性強。沒有離合器結(jié)合能耗,,滑塊停止后,,電機停轉(zhuǎn),也沒有了電機,、皮帶輪空轉(zhuǎn),,能耗顯著降低。在普通機械壓力機中,,飛輪空轉(zhuǎn)耗能約占總能耗的6%~30%,,離合器(主要指摩擦離合器)耗能約占總能量的20%,伺服液壓機沒有飛輪和離合器,,這部分能量得以節(jié)省,。日本某公司曾進行過3000 kN液壓機連續(xù)工作功耗對比試驗,結(jié)果證明伺服液壓機節(jié)能32%~42%,。

盡管伺服控制技術(shù)在液壓機上展現(xiàn)了強大的生命力,目前仍然有很多關(guān)鍵技術(shù)需要完善:

A 研制具有自主知識產(chǎn)權(quán)的大功率伺服電機和驅(qū)動控制單元,;

B 開發(fā)采用伺服電機直接驅(qū)動的液壓機主油泵,;

C 研究能量回收系統(tǒng);

D 開發(fā)專用控制系統(tǒng),;

E 開發(fā)智能化成形工藝庫,。

目前日本網(wǎng)野、德國力士樂,、穆格,、威格士等國際著名液壓元件制造公司都已開發(fā)了交流伺服液壓機,,并已經(jīng)形成系列產(chǎn)品,國內(nèi)天鍛,、合鍛,、興迪等企業(yè)目前也研發(fā)出了系列伺服液壓機,并且也推向了市場,。下圖就是興迪源機械自主研發(fā)的Y63伺服水脹成形液壓機,,該液壓機采用高壓液體對空心件或者管坯向外成形,并使其逐漸貼合模具型腔,,成形為指定形狀和尺寸的零件,,開口高度大,可實現(xiàn)軸線長度較大零件的成形,。

二,、綠色節(jié)能技術(shù)

盡管液壓機有能量密度高、工藝萬能性,、成本低等優(yōu)點,,但是能耗大、能量利用率低,、噪聲大,、液壓油泄漏對環(huán)境污染大等問題,一直阻礙其發(fā)展,。綠色節(jié)能技術(shù)是提高液壓機的能量利用率,,并降低液壓泄漏,該技術(shù)也成為衡量液壓機的一項重要指標(biāo),,綠色節(jié)能技術(shù)將會成為未來液壓機的一個重要發(fā)展方向,。

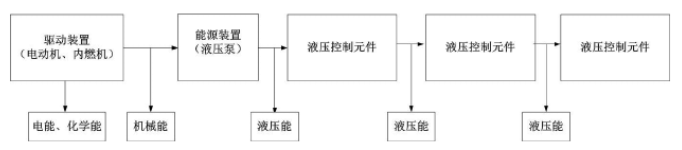

液壓傳動中系統(tǒng)的能量傳遞過程為:電能、化學(xué)能-機械能-液壓能-機械能,,如圖4所示,。

圖4 液壓系統(tǒng)中的能量損失

液壓系統(tǒng)的能量損失可分為三類:

◆ 能量轉(zhuǎn)換元件的轉(zhuǎn)換損失。包括液壓泵和液壓馬達中的機械摩擦損失,、壓力損失和容積損失,,這些能耗主要形成溫升轉(zhuǎn)化為熱量,而熱能不可逆,,不能加以回收利用,。能量損耗的多少不僅與能量轉(zhuǎn)換元件類型有關(guān),還與工況,、運行工作點以及磨損情況等因數(shù)有關(guān),。

◆ 液壓回路傳輸損失。過剩流量和過剩壓力是產(chǎn)生液壓回路能量損失的根本原因。液壓傳動系統(tǒng)中,,節(jié)流控制是實現(xiàn)各種控制功能的基本方法,,但液阻不可避免的會產(chǎn)壓降,這種壓降必然是一種能量損耗,,這部分能量主要以熱能的形式傳遞到環(huán)境中,,不可回收,這些能耗主要與液壓回路有關(guān),。

◆ 液壓源與負(fù)載不適應(yīng)而產(chǎn)生的匹配損失,。液壓機的噸位在設(shè)計之初已經(jīng)固定,,在不同工件加工過程往往會出現(xiàn)大馬拉小車的現(xiàn)象,這必然造成液壓源供給系統(tǒng)的能量大于需求,而造成能量浪費,,此外一般液壓機的有效工作行程僅為總行程的1/3甚至更小,,空行程階段主缸充滿高壓油液,,造成能量浪費,,這也是油溫升高的另一個重要原因。

根據(jù)分析可知,,要實現(xiàn)液壓機的節(jié)能可以從下面兩個方面考慮:一是選擇合適高效的液壓元件,,改善和提高元件的能量轉(zhuǎn)換效率;二是選擇設(shè)計合理的液壓系統(tǒng),,改善和提高液壓系統(tǒng)回路的效率,。

目前國內(nèi)外對液壓機綠色節(jié)能的研究重點主要集中在以下幾個方面:

1、節(jié)能型液壓元件

節(jié)能型液壓元件主要集中在液壓泵和液壓控制閥,。世界四大液壓元件生產(chǎn)公司都將電子控制與液壓泵變量控制相結(jié)合,,得到較好的節(jié)能效果,如前文提到的伺服控制技術(shù),,與此同時液壓泵與原動機的一體化和自由活塞內(nèi)燃機的結(jié)合使用具有高效率,、噪聲低等優(yōu)點,受到國內(nèi)外研究人員的重視,。液壓控制閥多采用節(jié)流原理,,造成壓降損失,而基于磁流變液和電流變液的控制閥,,利用磁場和電場改變流體粘性達到改變回路壓強的方法無壓降損失,,節(jié)能效果明顯,給液壓節(jié)能技術(shù)提供了新的思路,。

2,、節(jié)能型液壓系統(tǒng)

日本研究人員江木正夫曾根據(jù)節(jié)能效果將液壓系統(tǒng)節(jié)能化的發(fā)展劃分為五個階段,即節(jié)流閥控制,、負(fù)載感應(yīng)閥控制、負(fù)載感應(yīng)泵控制、泵容積控制和泵回轉(zhuǎn)數(shù)控制階段,,其發(fā)展趨勢由閥控制逐漸轉(zhuǎn)為泵控制,。

泵節(jié)能的核心思想是液壓源提供的功率與負(fù)載匹配,基于這一思想出現(xiàn)了很多節(jié)能系統(tǒng),,如混合動力技術(shù),、變頻調(diào)速技術(shù)、液壓變壓器技術(shù)和二次調(diào)節(jié)系統(tǒng)以及能量回收系統(tǒng)(如下圖),。未來液壓節(jié)能系統(tǒng)可能是一些先進技術(shù)的融合,,如將變頻調(diào)速技術(shù)、能量回收技術(shù)和二次調(diào)節(jié)技術(shù)的結(jié)合在一起將會有更好的節(jié)能效果,。

3,、水壓傳動技術(shù)

水液壓技術(shù)其實是在第一次工業(yè)革命中興起的古老技術(shù),是液壓傳動技術(shù)的初始階段,,而后隨著石油工業(yè)的發(fā)展,,液壓油取代了水作為工作介質(zhì),而隨著世界各國對節(jié)能環(huán)保的呼聲越來越高,,許多科學(xué)又把目光投向了水這一環(huán)保工作介質(zhì),。

液壓傳動技術(shù)向水液壓傳動技術(shù)的發(fā)展研究,不是技術(shù)的簡單的重復(fù)和循環(huán),,而是要向更高的階段發(fā)展.從經(jīng)濟性,、環(huán)保性、難燃性,、與工作環(huán)境的相容性以及可持續(xù)發(fā)展等方面考慮,,自來水(或海水)都是一種理想的工作介質(zhì)。

它的主要優(yōu)點有:

1)成本較低;

2)對生產(chǎn)產(chǎn)品無污染;

3)抗燃性好;

4)可壓縮性小,。

但是要想將水壓技術(shù)得到真正意義上的工業(yè)應(yīng)用必須解訣防腐,、氣蝕、潤滑,、防凍等關(guān)鍵技術(shù),,這給液壓機帶來了挑戰(zhàn)和機遇。

三,、集成化技術(shù)

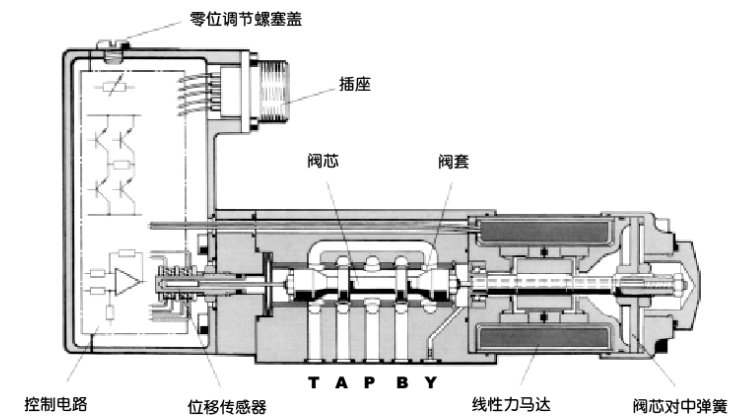

1,、電機與閥一體化

電磁直驅(qū)閥是一種將電機與普通液壓閥集成在一起的新型液壓閥,如下圖所示,,該閥的該閥的電機械轉(zhuǎn)換器是永磁直線力馬達,,用它來直接驅(qū)動閥芯,與傳統(tǒng)伺服閥相比,,它取消了噴嘴-當(dāng)班前置級,,用先進的位移傳感器替代了工藝負(fù)載的機械反饋裝置,,簡化了結(jié)構(gòu)提高了可靠性,大大降低了制造成本,。該閥已廣泛應(yīng)用于壓鑄,、冶金等重工業(yè)設(shè)備上。

MOOG DDV伺服閥結(jié)構(gòu)圖

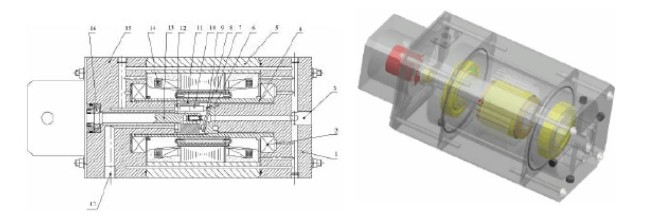

2,、電機與泵一體化

液壓電機泵是一種將液壓泵與原動機高度融合的新型液壓動力元件,,該結(jié)構(gòu)形式的電機泵比傳統(tǒng)的通過聯(lián)軸器將兩者進行聯(lián)接的電機--泵裝置更具有優(yōu)勢,如結(jié)構(gòu)緊湊,、功率重量比大,、體積小、噪音和振動低,、可靠性高等等,,電機內(nèi)置省去聯(lián)軸器整體尺寸減少20%,工作噪聲減少10dB以上,,德國Voith Turbo H L Hydraulic公司與日本大金公司均有這方面的系列產(chǎn)品,,國內(nèi)在這方面的產(chǎn)品較少,下圖為燕山大學(xué)設(shè)計的一種軸向柱塞液壓電機泵,。這種結(jié)構(gòu)是將永磁同步電動機與斜盤式軸向柱塞泵高度集成,,以永磁同步電動機為基礎(chǔ),在電機轉(zhuǎn)子內(nèi)部設(shè)置有斜盤式軸向柱塞泵,,其泵的進油口和出油口分別設(shè)在泵體兩端,,整個流道環(huán)繞在泵體側(cè)壁,通過流體在泵內(nèi)循環(huán)流動以帶走電機定,、轉(zhuǎn)子以及各種摩擦等產(chǎn)生的熱量,,起到散熱冷卻的作用。

1前端蓋2大軸承3進油口4泵套5殼體6斜盤7電機轉(zhuǎn)子8回程盤9滑靴10柱塞11缸體12配流盤13小軸14電機定子15后端蓋16小軸承17回油口

軸向柱塞液壓電機泵結(jié)構(gòu)圖

四,、機液復(fù)合驅(qū)動技術(shù)

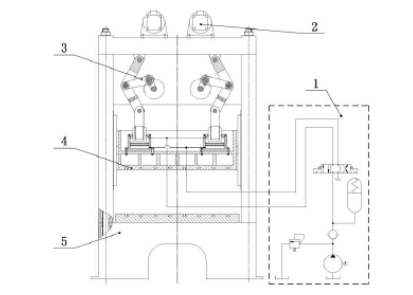

機械壓力機和液壓機的設(shè)計人員和制造者,,長期以來圍繞機械壓力機和液壓機的優(yōu)點和不足,爭論不休,,各抒己見,。但是有一點是無可爭辯的事實,那就是兩者都在揚長去短,,吸收對方的優(yōu)點逐漸完善本身,。把液壓驅(qū)動和機械驅(qū)動同時應(yīng)用在一臺壓力機上成為近幾年研究的熱點,國內(nèi)外有很多類似的專利,,下圖為一種典型的機械液壓復(fù)合式壓力機,。

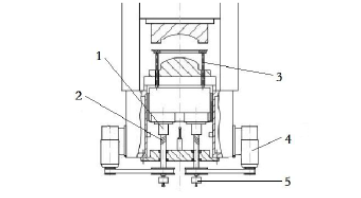

1液壓系統(tǒng)2伺服電機3機械連桿4滑塊5機身

圖/機械液壓復(fù)合式壓力機機

空行程采用伺服電機驅(qū)動曲柄連桿機構(gòu),在連桿完全豎直處于鎖模狀態(tài)時液壓系統(tǒng)驅(qū)動油缸進行公稱力壓制,。機械液壓復(fù)合式壓力機將空行程與公稱力行程單獨驅(qū)動,,空行程采用伺服電機驅(qū)動機械連桿,,有效的降低了液壓能在空行程階段的浪費,并最大限度的保留了機械壓力機快速精確定位的優(yōu)點,,空行程電機為伺服電機,,提高了控制精度。

1大電機2內(nèi)缸體3行星絲杠4外缸體5行星減速器6小電機7活塞桿

空行程與工作行程單獨驅(qū)動增壓缸

基于空行程與工作行程單獨驅(qū)動原理,,可以設(shè)計很多節(jié)能型液壓缸,上圖為一種結(jié)合行星絲杠和伺服電機的增壓缸,,空行程采用小功率電機驅(qū)動,,工作行程采用大功率電機配合行星減速器和增壓腔,整體結(jié)構(gòu)設(shè)計巧妙,,緊湊,。

國內(nèi)外在近幾年在機械液壓復(fù)合驅(qū)動方面作了大量工作,其中以德國和日本的研究成果具有代表性,。盡管兩國的設(shè)計方案不同,,德國是以機械傳動(即曲柄一連桿系統(tǒng))作為壓力機的主傳動,日本則相反把液壓系統(tǒng)作為主傳動,,但是兩種模式的基本宗旨都是把機械壓力機和液壓機的優(yōu)點綜合應(yīng)用到一臺壓力機上,。不少公司(其中不乏知名的大企業(yè))和科研單位在這方面投入了大量人力、財力,,事情本身就足以反映出這項科研開發(fā)項目的重要意義,。具有實用性的樣機已經(jīng)開發(fā)出來,但仍需經(jīng)過一段時間的各種試驗并不斷完善,。相信在可以預(yù)見的將來,,這種新型壓力機將會有產(chǎn)品供應(yīng)市場,滿足用戶需要,。

五,、多工位液壓機技術(shù)

汽車覆蓋件和結(jié)構(gòu)件生產(chǎn)過程需要沖壓、翻邊,、整形,、沖孔等多個沖壓工藝,對于某些高強鋼板還需要熱成形,,以前都是采用單工位壓力設(shè)備分別逐步完成各個工序,,由于設(shè)備分散布置,坯料需要中間輸送,,降低了生產(chǎn)效率,,增加了占地面積,對于熱成形工件,,中間需要二次加熱,,浪費能源,。

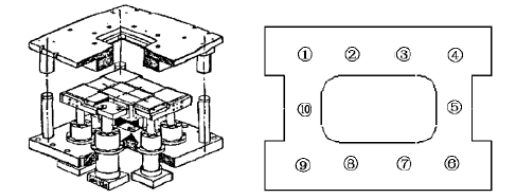

多工位壓力機是先進的壓力機設(shè)備,是多臺壓機的集成,,一般由線頭單元,、送料機構(gòu)、壓力機和線尾部分組成,。最快節(jié)拍可達25次/分以上,、可滿足高速自動化生產(chǎn)多工位液壓機結(jié)構(gòu),如下圖所示,,采用整體焊接的框架結(jié)構(gòu),,將多個液壓缸有序的排列,配合自動,。上下料技術(shù)可以快速的完成零件從坯料到產(chǎn)品的的沖壓制造,。

多工位液壓機具有如下優(yōu)勢:

a 多道工序在一臺液壓機中不同工位完成,減少液壓機的數(shù)量,,進而減少設(shè)備占地面積,;

b 減少設(shè)備中間的送料程序和操作人員;

c 提高生產(chǎn)效率,;

d 減少投資成本,。

六、其他輔助技術(shù)

1,、自動送料技術(shù)

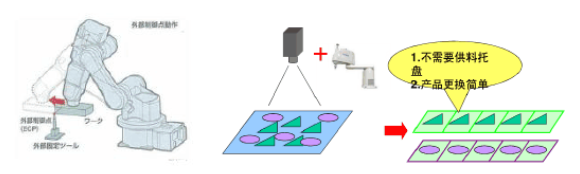

自動送料技術(shù)主要服務(wù)于多工位液壓機,,采用多軸關(guān)節(jié)型機器人快速吸取工件,完成工件的翻轉(zhuǎn)并準(zhǔn)確將工件放置在下一個工序,。

自動送料是自動生產(chǎn)線的基本條件之一,,由于產(chǎn)品的尺寸、形狀,、結(jié)構(gòu),、材料物理性能的不同,自動送料機構(gòu)的種類很多,。

按照送料機構(gòu)的的控制方式的不同,,一般可分為:機械式、電氣式,、液壓與氣壓式和組合式,。一般的送料機構(gòu)都是根據(jù)某一工況進行單獨設(shè)計,通用性較差,,設(shè)計和維護都需要專業(yè)技術(shù)人員,,隨著機器人技術(shù)的發(fā)展,基于人體關(guān)節(jié)學(xué)而研制的多自由度機械手得到的迅速發(fā)展,,其通用性強,,控制精度高,,配合圖像處理技術(shù)可以達到非常高的自動化程度,基本上實現(xiàn)無人操作,。

圖示為愛普生公司研究的6自由度組裝機器人它可以實現(xiàn)不同工序之間坯料的快速轉(zhuǎn)移,,配合圖像處理技術(shù)可以實現(xiàn)智能化制造,如檢測零件質(zhì)量和缺陷,。

機械手 圖像檢測技術(shù)

2,、智能拉深墊技術(shù)

拉深墊是液壓機的輔助部件,它板材在板材拉深過程提供合適的壓邊力,。傳統(tǒng)的拉深過程,,拉深墊一般采用液壓式或氣壓式,整個拉深過程壓邊力恒定,,對于一些結(jié)構(gòu)簡單和淺拉深工件,基本能滿足要求,,但是對于具有復(fù)雜內(nèi)部結(jié)構(gòu),、非對稱式零件,恒定壓邊力已經(jīng)不能滿足拉深要求,,智能拉深墊技術(shù)因此應(yīng)運而生,。

分區(qū)域變壓邊力裝置壓邊缸施力點

數(shù)控技術(shù)的不斷發(fā)展,催生了數(shù)控液壓墊的出現(xiàn),,它可以根據(jù)板料成形工藝要求實時控制壓邊力,,即各點的壓邊力可以設(shè)置不同值并可對壓邊力進行分段控制。上圖(左)為舒樂公司研制的分區(qū)域變壓邊力拉深墊裝置,,可以滿足復(fù)雜零件的拉深成形,。上圖(右)為一種液壓驅(qū)動的多點變壓拉深墊,可以根據(jù)工件的拉深特性編排壓邊力工藝,,該種拉深墊能較好的控制拉深行程的壓邊力大小,,保證工件加工質(zhì)量。

1螺母2絲杠3頂出桿4伺服電機5制動器

圖/電動伺服式拉深墊

隨著交流伺服電機的發(fā)展,,以伺服電機驅(qū)動的電動拉深墊具有高效率,、高精度、智能化和綠色環(huán)保等特點,,上圖為一種電動伺服式拉深墊,,伺服電機4通過同步帶帶動絲杠2轉(zhuǎn)動,螺母1將絲杠的旋轉(zhuǎn)運動轉(zhuǎn)化為項冠的上下運動,。由于取消了中間傳動環(huán)節(jié),,其控制精度和傳動效率大大提高,與液壓和氣壓墊相比,,電動伺服式拉深墊具有更高的可控性和更小的空間以及綠色環(huán)保節(jié)能優(yōu)點,。

結(jié)論

從前面的分析中可以看出,,智能化與綠色節(jié)能化是未來液壓機的兩大發(fā)展主題,伺服驅(qū)動技術(shù)的與液壓泵,、液壓閥以及拉深墊等部件的結(jié)合,,提高了液壓機的控制精度和響應(yīng)速度,降低了成本和能耗,,新型液壓器件,、水壓技術(shù)、節(jié)能型液壓系統(tǒng),、集成化技術(shù)以及機械液壓復(fù)合驅(qū)動技術(shù)的應(yīng)用都將使傳統(tǒng)的液壓技術(shù)擺脫高能耗缺點,,朝著綠色節(jié)能化方向發(fā)展。現(xiàn)代液壓技術(shù)的發(fā)展已不單單依賴于液壓行業(yè)自身的發(fā)展,,它包含多個學(xué)科的協(xié)同發(fā)展,,未來液壓機的發(fā)展要更多的依賴于材料學(xué)、電機學(xué),、控制學(xué)等多個學(xué)科的技術(shù)融合,,這個給傳統(tǒng)的液壓技術(shù)注入了新的血液。