伺服沖壓自動化生產(chǎn)線技術(shù)及優(yōu)勢

當(dāng)前一些國內(nèi)企業(yè)生產(chǎn)效率和經(jīng)濟效益低下,與一些發(fā)達國家相比,,普遍存在著消耗大,、成本高、效率低等問題,。通過分析伺服沖壓自動化線的生產(chǎn)工藝及裝置,,與傳統(tǒng)手工沖壓線進行比較,在產(chǎn)品質(zhì)量,、生產(chǎn)節(jié)拍,、節(jié)能等方面體現(xiàn)出明顯優(yōu)勢。該沖壓方式亦為未來沖壓自動化線發(fā)展的方向,。

隨著汽車工業(yè)的發(fā)展和進步,,各汽車廠家對提高生產(chǎn)效率、材料利用率和產(chǎn)品質(zhì)量等方面的需求越來越迫切,,沖壓自動化線在汽車行業(yè)中的應(yīng)用快速提高,,為提高生產(chǎn)效率、降低成本和質(zhì)量提升帶來直接的經(jīng)濟效益,。

目前沖壓車間多為手工生產(chǎn)線,,生產(chǎn)效率低,,工人勞動強度高,沖壓件表面質(zhì)量低,,已經(jīng)不能滿足生產(chǎn)需求,。

伺服沖壓自動化生產(chǎn)線是由伺服壓力機和自動化輸送系統(tǒng)組成。

現(xiàn)有的沖壓生產(chǎn)線,,匹配的壓力機主要是多連桿機械壓力機,,雖然實現(xiàn)了沖壓自動化生產(chǎn),但是還沒有解決對高品質(zhì),、高節(jié)拍,、低成本生產(chǎn)的需求,而伺服沖壓自動化生產(chǎn)線的誕生即可解決上述難題,,為未來汽車廠規(guī)劃沖壓線的主流方向,。

生產(chǎn)工藝及裝置

拆垛

為沖壓自動化生產(chǎn)線首道工序,由拆垛小車和拆垛機器人組成,,采用行車或叉車將需要生產(chǎn)的板料轉(zhuǎn)運至拆垛小車上,,進行定位,由拆垛小車上的磁力分張器將板料分開,,然后再通過拆垛機器人將板料放到上料皮帶機上,,實現(xiàn)板料拆垛工序。如圖1所示為拆垛機器人示意圖,。

圖1拆垛系統(tǒng)

清洗

輸送設(shè)備皮帶機將拆垛機器人抓來的板料輸送到清洗涂油設(shè)備處,,經(jīng)過清洗機除去板料表面的灰塵油污,達到生產(chǎn)所需清潔度要求,,目前主機廠主流清洗機為德國SMT清洗機,,如圖2所示。

圖2德國SMT清洗機

涂油

經(jīng)過清洗后的板料由涂油設(shè)備噴涂一層薄的油膜,,可選擇單面、雙面或不噴等方式,,噴涂油膜面積可調(diào),,板料表面附著油膜有利于沖壓件成型,防止拉裂,,提高產(chǎn)品質(zhì)量,,目前主機廠主流清洗機為德國SMT涂油機,如圖3所示,。

圖3德國SMT涂油機

對中

對中系統(tǒng)一般分為機械對中和視覺對中兩大類,,目前大部分主機廠采用視覺對中較多,此處特指視覺對中系統(tǒng),。通過清洗涂油后的板料,,被輸送至對中系統(tǒng)正下方的過渡皮帶機上,,通過拍照將板料的位置信息傳輸給上料機器人,機器人通過調(diào)整抓取位置,,順利抓取板料,,從而實現(xiàn)板料對中。對中系統(tǒng)如圖4所示,。

圖4對中系統(tǒng)

成形

上料機器人抓取板料放置在首臺伺服壓力機上進行拉延,,并通過調(diào)整伺服控制系統(tǒng)使伺服壓力機在任意位置停止,增加保壓時間,,得到所需形狀的首序成形件,,然后通過傳輸機器人抓取板料進行壓力機間的板料輸送;經(jīng)過后序伺服壓力機完成拉延,、切邊,、沖孔、翻邊整形等工序后得到所需要的沖壓件,。

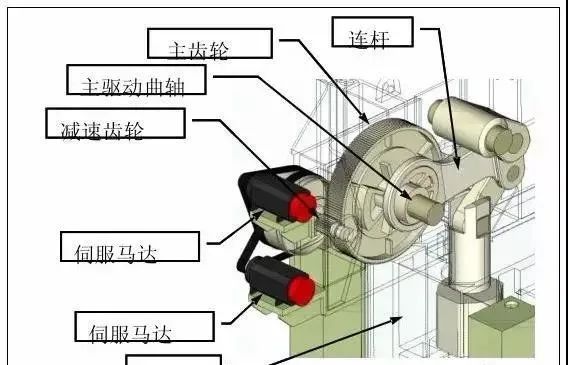

伺服壓力機數(shù)量根據(jù)生產(chǎn)模具工序數(shù)設(shè)定,,一般按照4臺或5臺考慮,首臺伺服壓力機噸位可選為2500t,,完成拉延工序,,后序壓機噸位一般為1000t,完成切邊,、沖孔,、翻邊整形等工序。伺服壓力機采用伺服電機控制,,直接驅(qū)動連桿機構(gòu),,帶動滑塊上下往復(fù)直線運動,由于伺服電機的特點,,滑塊可以在任意位置停止,,工件成形保壓時間可控,同時匹配數(shù)控拉伸墊,,壓邊力可調(diào),,能生產(chǎn)高品質(zhì)沖壓件。伺服壓力機如圖5所示,。

圖5伺服壓機

上下料及傳輸

與傳統(tǒng)機械壓力機自動化輸送線相比較,,自動化部分基本類似,上下料機構(gòu)基本上都采用六軸機器人較多,,滿足設(shè)定的最大生產(chǎn)節(jié)拍上下料需求即可,。壓力機間的板料傳輸,涉及到取件角度,、壓力機行程以及壓力機自動化匹配信息等諸多因素,,通常采用機械手或直線七軸[3]機器人設(shè)備,,本文涉及內(nèi)容主要是指七軸機器人,基本上可以滿足絕大多數(shù)國內(nèi)主機廠生產(chǎn)及后期節(jié)拍提升需求,;對于高速沖壓線需要采用單臂或者雙臂機械手才能實現(xiàn)其所需生產(chǎn)節(jié)拍,。六軸機器人如圖6所示,七軸機器人如圖7所示,。

圖6六軸機器人

圖7七軸機器人

下料輸送,、檢驗

下料輸送一般采用兩條并行的皮帶機進行,下料機器人將成品件抓取放置在皮帶機上,,皮帶機輸送至人工裝箱處,,輸送過程中及裝箱前對成品件進行人工檢驗,合格品直接裝入工位器具,,不合格品轉(zhuǎn)入返修區(qū)進行修理,。皮帶機如圖8所示。

圖8皮帶機

小結(jié)

由叉車或行車將板料運送到上料小車上,,上料小車啟動運送到指定位置,,拆垛機器人開始工作,將板料放到輸送設(shè)備上,,經(jīng)過清洗機除去板料表面的灰塵油污,,然后使用涂油設(shè)備噴涂上一層很薄的油膜,板料經(jīng)過視覺對中設(shè)備,,拍照將板料位置尺寸信息輸送給上料機器人,,通過整線控制系統(tǒng)調(diào)整上料機器人抓件角度抓取板料。上料機器人抓取板料放置在首臺2500t伺服壓力機上進行拉延工序,,可以通過調(diào)整伺服控制系統(tǒng)使伺服壓力機在任意位置停止,,增加保壓時間,得到所需形狀的首序成形件,,然后再通過傳輸機器人抓取板料進行壓力機間的板料輸送,,經(jīng)過后序3臺或4臺1000t壓力機完成拉延、切邊,、沖孔,、翻邊整形等工序后得到所需要的沖壓件,最后通過下料機器人將成品沖壓件放置到光檢帶上,,由工人檢驗,合格產(chǎn)品放置到工位器具上,,由叉車轉(zhuǎn)運到?jīng)_壓件庫存儲,,不合格產(chǎn)品進入返修區(qū),維修合格后再入庫,。

伺服壓力機特點

數(shù)字伺服系統(tǒng)因其響應(yīng)速度極快,、精度極高且控制靈活方便而得到廣泛關(guān)注,。生產(chǎn)中只要通過PLC修改伺服控制系統(tǒng)中伺服驅(qū)動器的位置和速度命令值就可方便地調(diào)整伺服壓力機的運動曲線軌跡。

與機械壓力機相比主要特點如下:

?、贌o需離合器/制動器,;

②無需飛輪,、無需飛輪制動器,;

③無需驅(qū)動皮帶,;

?、軣o需滑塊平衡器;

?、萁Y(jié)構(gòu)簡單,,維護便利;

?、捱\動曲線軌跡可調(diào),,生產(chǎn)效率高;

?、吣芎牡?;

⑧沖壓件表面質(zhì)量高,。

伺服沖壓線優(yōu)勢

伺服沖壓自動化線相比傳統(tǒng)手工機械線有巨大優(yōu)勢,,主要體現(xiàn)在以下幾方面:

①伺服壓力機可在任意位置停止,,保壓時間長,,沖壓件成形性好,產(chǎn)品品質(zhì)好,;

?、谒欧毫C具備能量回收功能,沖壓線能耗低,;

?、劬€首無人工涂油、手工上料等工序,;

?、馨辶蟼鬏敓o需通過皮帶機輸送,通過倒掛機器人實現(xiàn)線性傳輸,;

?、莅辶蟼鬏斶^程中相互間不會接觸,避免板料表面磕碰的發(fā)生;

?、薮蟠鬁p輕勞動強度,,上下料不用人工搬運;

?、咚欧_壓線人員投入少,,人工成本低。

結(jié)語

結(jié)合目前汽車行業(yè)發(fā)展趨勢,,新材料,、高強鋼、新工藝不斷得到應(yīng)用,,這就要求沖壓線設(shè)備不斷改進發(fā)展,,以適應(yīng)汽車行業(yè)發(fā)展的新的需求。而伺服沖壓線的運用就可解決上述新產(chǎn)品成形需求,,滿足對產(chǎn)品質(zhì)量及產(chǎn)能,、安全環(huán)保等的要求。