液壓式伺服拉伸墊:基于Taguchi法的拉深成形工藝參數(shù)優(yōu)化

原創(chuàng)譚偉峰,陳鵬鍛造與沖壓2024-01-23 11:15發(fā)表于北京

文章來(lái)源:《鍛造與沖壓》2023年第22期

譚偉峰,,陳鵬·廣汽本田汽車有限公司

伺服壓力機(jī)自二十世紀(jì)問世以來(lái),,以其優(yōu)秀的生產(chǎn)加工能力及控制柔性,迅速受到?jīng)_壓生產(chǎn)廠商們的關(guān)注與青睞,。在實(shí)踐中,,為安定化、高速化生產(chǎn)提供了更多保障,。其中,,伺服拉伸墊技術(shù)更是因其快速響應(yīng)、高精度主動(dòng)壓力控制,、低沖擊低噪聲,、節(jié)能性好等特點(diǎn),給傳統(tǒng)壓力機(jī)生產(chǎn)工藝帶來(lái)了翻天覆地的變化,。

隨著伺服拉伸墊技術(shù)在沖壓生產(chǎn)領(lǐng)域應(yīng)用的落地開花,,用戶們從陌生到熟悉,也逐漸總結(jié)出了該技術(shù)使用中的各種特點(diǎn),。筆者將站在使用方的角度,,分享不同類型伺服拉伸墊類型的使用特性,希望給使用或即將使用伺服壓力機(jī)的同行們一點(diǎn)有益的參考,,同時(shí)也希望設(shè)備廠家能夠不斷優(yōu)化改善,,給用戶提供更多更好的使用體驗(yàn)。

傳統(tǒng)壓力機(jī)拉伸墊多采用氣墊,。生產(chǎn)時(shí),,氣墊與滑塊上模具接觸后向下運(yùn)動(dòng),在底部氣缸的反作用力下形成對(duì)坯料邊緣的夾持力,,幫助零件拉深成形,。盡管氣墊仍在廣泛應(yīng)用,但隨著生產(chǎn)制造要求的不斷提高,,其局限性也愈發(fā)凸顯:

?、殴に嚾嵝浴⒖刂凭炔?。由于氣墊是被動(dòng)動(dòng)作,,藉由滑塊下壓發(fā)力,過程不可調(diào),,難以適應(yīng)愈發(fā)復(fù)雜的沖壓工藝需求,。并且,夾持力靠氣缸反作用力提供,隨著氣墊下行氣缸容積不斷縮小,,盡管可通過控制氣缸排氣閥實(shí)時(shí)調(diào)整壓力,,但總體壓力仍不穩(wěn),峰值后的壓力波動(dòng)超過±10%,。

?、颇>咴O(shè)計(jì)要求高。氣墊接觸時(shí)強(qiáng)烈的沖擊載荷會(huì)加速模具壽命縮減,,一旦超過模具疲勞壽命或者單次沖壓產(chǎn)生了超過模具材質(zhì)能承受的最大載荷時(shí),,模具結(jié)構(gòu)薄弱環(huán)節(jié)就有可能開裂、斷裂,,導(dǎo)致模具故障,。對(duì)此,模具設(shè)計(jì)通常會(huì)增大設(shè)計(jì)冗余來(lái)應(yīng)對(duì)沖擊疲勞或者拆分模具功能增加模具及工序數(shù)量以降低設(shè)計(jì)載荷,。

?、巧a(chǎn)噪聲大。氣墊接觸沖擊伴隨巨大的噪聲,,即使采用了隔音措施,,但實(shí)測(cè)噪聲值仍難以降至85dB以下。巨大的噪聲無(wú)疑是對(duì)產(chǎn)線工人健康的重要危害,。

伺服拉伸墊的出現(xiàn)似乎成為了解決氣墊短板的完美方案,。伺服控制本身屬于高精度控制技術(shù),其位置精度可達(dá)微米級(jí),,運(yùn)用在拉伸墊上可使與滑塊的接觸碰撞過程達(dá)到最佳同步狀態(tài),,減緩接觸沖擊,同時(shí),,強(qiáng)大的控制柔性使其能夠適應(yīng)當(dāng)前各種拉延工藝的需求,。此外伺服拉伸墊一般還具有重復(fù)精度高、能源利用率高,、生產(chǎn)環(huán)境噪聲小等特點(diǎn),。

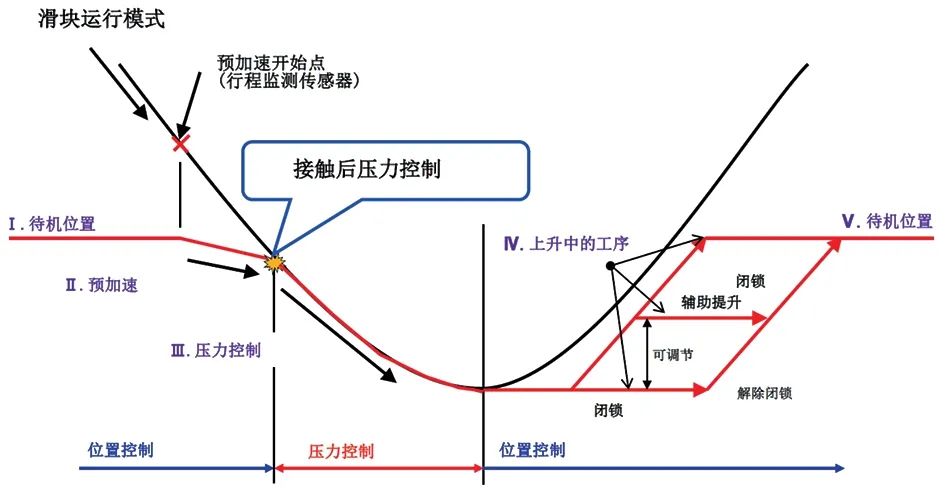

伺服拉伸墊的基本控制邏輯是在滑塊從上死點(diǎn)下降至預(yù)定接觸位置之前進(jìn)行位置控制,此階段伺服拉伸墊實(shí)時(shí)獲取滑塊的位置信息,,當(dāng)滑塊運(yùn)動(dòng)至接觸前某一設(shè)定高度時(shí),,類似于接力賽接棒前的起跑,伺服拉伸墊預(yù)先啟動(dòng)加速,,降低與滑塊的相對(duì)速度,,進(jìn)而減小接觸沖擊。隨后滑塊與伺服拉伸墊接觸,,位置控制切換為壓力控制,,在壓力傳感器的反饋下,,伺服拉伸墊主動(dòng)控制并動(dòng)態(tài)調(diào)整對(duì)坯料的夾持力,,維持設(shè)定夾持力或者按照夾持力設(shè)定插值動(dòng)態(tài)調(diào)整直至成形完成,,如圖1所示?;瑝K回程階段,,為了便于自動(dòng)化取件,伺服拉伸墊可切換回位置控制,,一般可設(shè)置下死點(diǎn)閉鎖,、取件輔助提升、跟隨滑塊回程等模式直至返回生產(chǎn)等待位,,準(zhǔn)備下一循環(huán)的生產(chǎn),。

圖1滑塊運(yùn)行模式

在實(shí)現(xiàn)伺服拉伸墊運(yùn)動(dòng)及壓力控制的具體方式上,存在以下分支,,且在業(yè)內(nèi)都有著相當(dāng)?shù)氖褂脤?shí)績(jī):

?、乓簤菏揭砸簤河蜑閯?dòng)力介質(zhì),利用比例伺服閥或伺服電機(jī)精準(zhǔn)控制油缸的動(dòng)作及壓力輸出,。

?、茩C(jī)械式主要為絲桿或齒輪齒條形式。由電機(jī)直接驅(qū)動(dòng)機(jī)械結(jié)構(gòu)帶動(dòng)拉伸墊動(dòng)作并進(jìn)行壓力輸出,。

?、腔旌鲜綄鈮骸⒁簤?、機(jī)械式混合使用,,揉合了各形式的優(yōu)勢(shì)特點(diǎn),但與此同時(shí)也會(huì)提高結(jié)構(gòu)及控制上的復(fù)雜性,。

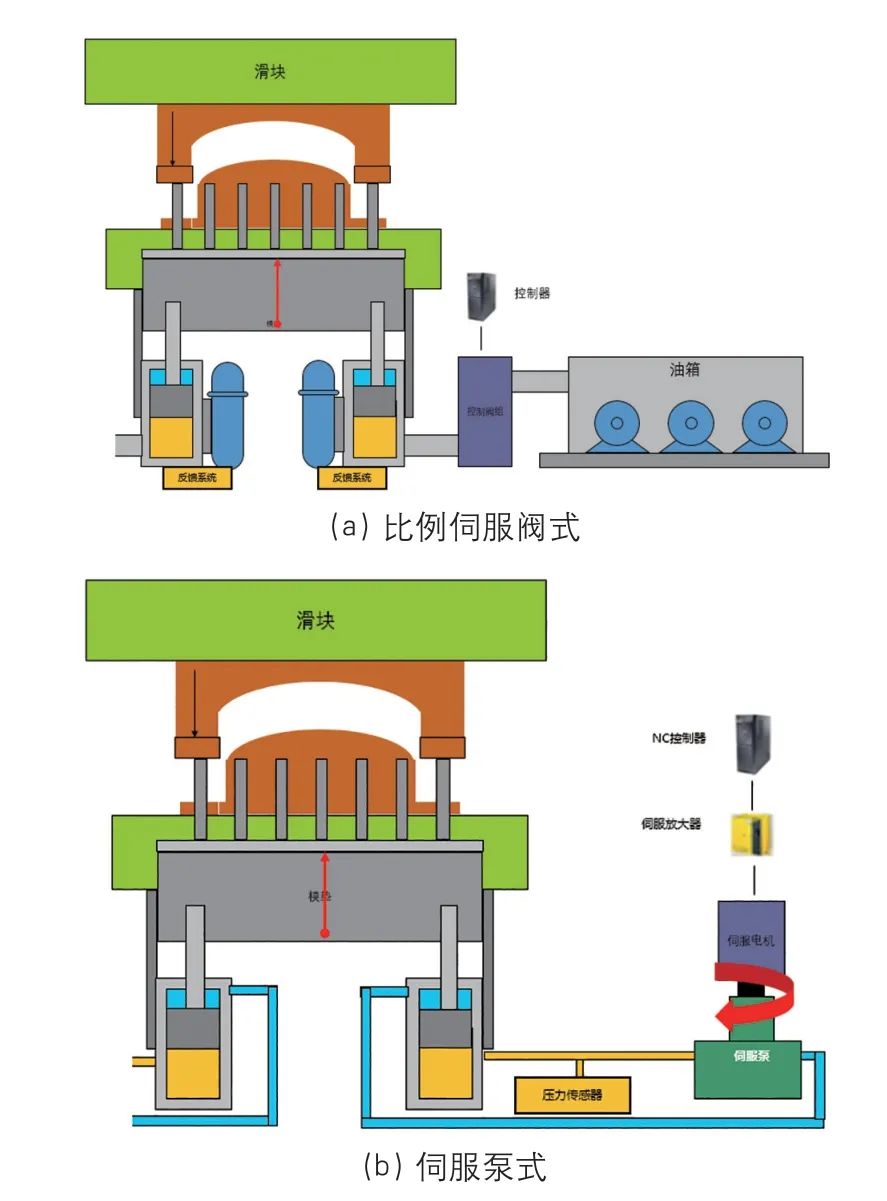

液壓式伺服拉伸墊的應(yīng)用較為廣泛,,結(jié)構(gòu)上由驅(qū)動(dòng)系統(tǒng)(油箱、電機(jī),、油泵),、液壓執(zhí)行及控制系統(tǒng)(控制閥組、油缸),、反饋系統(tǒng)(壓力反饋,、位置反饋)組成。在具體形式上又分為比例伺服閥式及伺服電機(jī)式,,如圖2所示,。前者代表廠商是力士樂,通過控制器實(shí)時(shí)調(diào)整比例伺服閥的供油進(jìn)行夾持力及行程的控制,。后者代表廠商是會(huì)田,,通過伺服電機(jī)精準(zhǔn)控制油缸的進(jìn)出油量及夾持力,。兩類產(chǎn)品的相同之處在于最大噸位能力能達(dá)到較大水平、成形時(shí)壓力波動(dòng)較小,,所以能夠從容應(yīng)對(duì)深拉深,、復(fù)雜型面或者大型沖壓零件的生產(chǎn),但初始?jí)毫憫?yīng)較慢,,并且需要專門配制油液冷卻系統(tǒng),。不過,兩者之間也存在著顯著差異,,比例伺服閥式液壓墊要占用龐大的地坑空間用以安置油箱(10000L)及冷卻水系統(tǒng),,并且油液的使用量、清潔度,、冷卻均要求較高,,導(dǎo)致使用成本高,同時(shí)該類液壓墊不配置能源再生功能,;相較而言,,伺服電機(jī)式液壓墊用油量、冷卻需求量均較小,,且結(jié)構(gòu)緊湊,,所以地坑使用空間小,并且具備能源再生功能,,能夠降低生產(chǎn)時(shí)的能源消耗,,不過在最大壓力能力下的拉深線速度相對(duì)較低。

圖2液壓式,、伺服拉伸墊模型示意

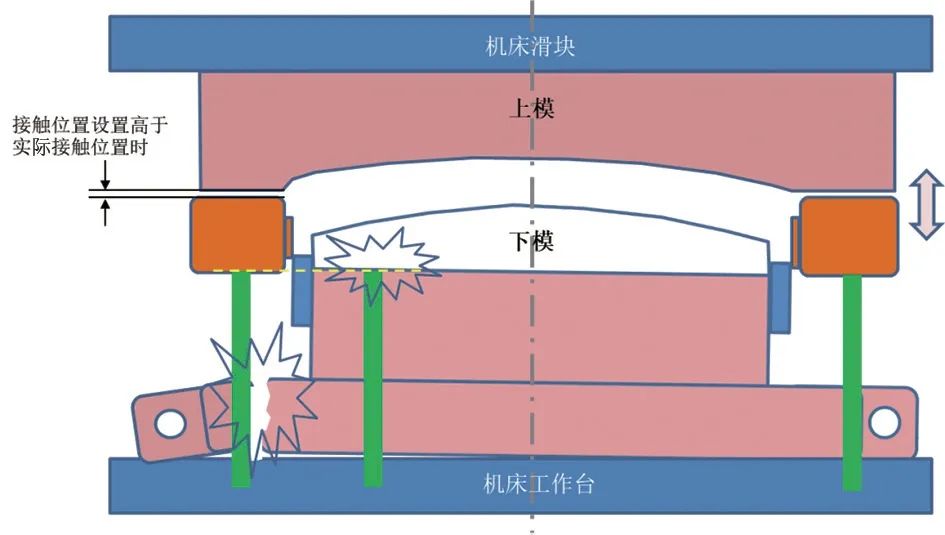

液壓式伺服拉伸墊因?yàn)槠湮恢每刂迫恳揽恳簤河偷倪M(jìn)出調(diào)節(jié),,成形階段完全以滑塊作用于拉伸墊的壓力進(jìn)行油量的精準(zhǔn)控制,而非以位置主導(dǎo),,因此,,一旦發(fā)生模具載荷偏置或接觸位置設(shè)置錯(cuò)誤等情況,特別是拉伸墊發(fā)力位置高于滑塊上模與下模壓邊圈接觸位置時(shí),,由于滑塊還未產(chǎn)生下壓負(fù)荷,,而油泵為保持設(shè)定的壓力會(huì)自動(dòng)供油提升油腔壓力,此時(shí)就會(huì)導(dǎo)致拉伸墊在極短時(shí)間內(nèi)異常頂起進(jìn)而沖擊模具的嚴(yán)重故障(圖3),。后續(xù)優(yōu)化中盡管將液壓伺服拉伸墊的位置和速度作為了安全互鎖進(jìn)行監(jiān)測(cè),,但若發(fā)生并檢測(cè)出異常,油泵仍需要10~30ms作出急停反應(yīng)(視CPU與伺服控制器的信號(hào)交換時(shí)間而定),。這段時(shí)間已經(jīng)足夠讓拉伸墊瞬間在高壓液壓油的作用下向上竄起大于30mm的距離,,且沖擊力一般能達(dá)到設(shè)定夾持力的50%以上。出現(xiàn)這種異常時(shí),,即使拉伸墊有機(jī)械上限保護(hù),,但對(duì)于下模內(nèi)腔頂桿避空空間不足的模具,,同樣可能造成致命的損傷。為了應(yīng)對(duì)這個(gè)問題,,廠家設(shè)置了沖床校正功能,,讓壓力機(jī)在非生產(chǎn)模式下以極低速情況模擬下沖并與拉伸墊接觸,通過傳感反饋對(duì)比確認(rèn)設(shè)置的接觸點(diǎn)是最佳發(fā)力點(diǎn),,從而精準(zhǔn)獲取發(fā)力位置信息,。

圖3伺服墊異常頂起沖擊模具示意

機(jī)械式伺服拉伸墊使用機(jī)械結(jié)構(gòu)傳遞動(dòng)力,同樣主要由三部分組成:驅(qū)動(dòng)部分(伺服電機(jī),、變速器結(jié)構(gòu))、機(jī)械執(zhí)行部分,、壓力及行程反饋部分,。常見的具體形式有絲桿式和齒輪齒條式,前者以小松為代表廠商,,伺服電機(jī)經(jīng)過同步帶變速后將動(dòng)力傳遞給絲桿帶動(dòng)拉伸墊運(yùn)動(dòng),,如圖4(a)所示。后者以福井為代表廠商,,伺服電機(jī)經(jīng)減速箱變速后通過齒輪齒條結(jié)構(gòu)帶動(dòng)拉伸墊運(yùn)動(dòng)[圖4(b)],,同時(shí)結(jié)構(gòu)配備平衡氣缸用來(lái)平衡拉伸墊自重。相較于液壓式伺服拉伸墊,,機(jī)械式伺服拉伸墊往往具備以下特點(diǎn):⑴不使用液壓油作為動(dòng)力介質(zhì),,對(duì)環(huán)境友好;⑵結(jié)構(gòu)組成簡(jiǎn)單,、緊湊,,便于進(jìn)行維保及故障排查;⑶動(dòng)力傳遞剛性強(qiáng),,響應(yīng)快,,但是夾持力峰值波動(dòng)較大;⑷最大壓力能力下的拉伸線速度較大,;⑸均具備能源再生系統(tǒng),,能源節(jié)約性強(qiáng)。盡管看似優(yōu)勢(shì)盡顯,,但機(jī)械式伺服拉伸墊也有其制約因素,,即拉伸墊最大能力普遍低于液壓式,若生產(chǎn)工藝上長(zhǎng)期為大噸位夾持力需求時(shí),,機(jī)械結(jié)構(gòu)的疲勞壽命則會(huì)急劇縮短,。而談到對(duì)機(jī)械結(jié)構(gòu)的疲勞壽命影響,預(yù)加速功能及拉伸墊能力曲線同樣影響巨大,。

圖4機(jī)械式伺服拉伸墊模型示意

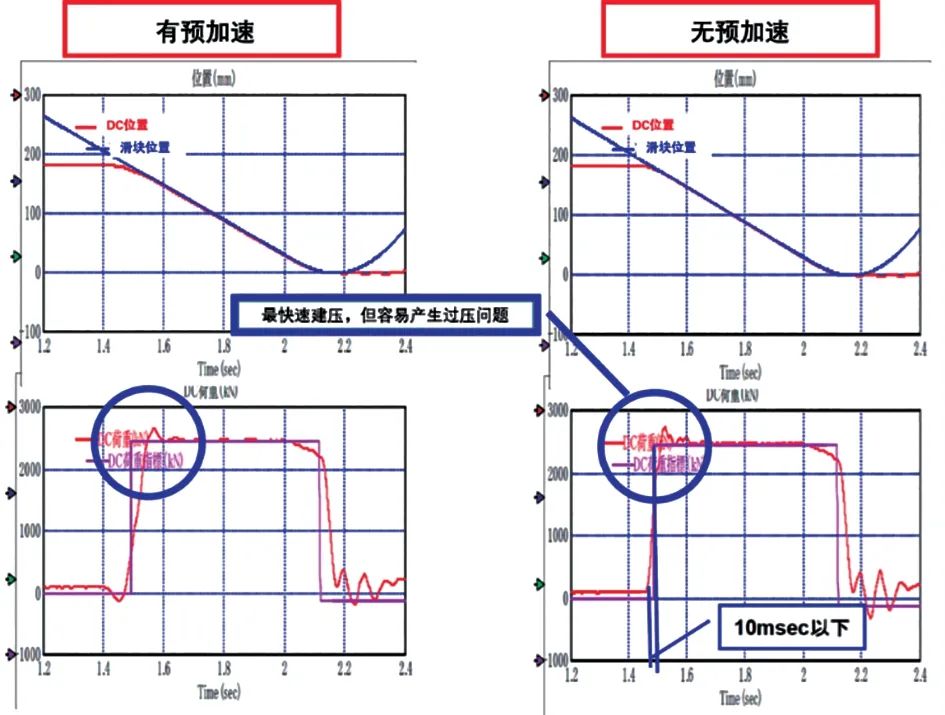

預(yù)加速功能(圖5)能夠顯著減小模具的接觸沖擊及噪聲,,起到穩(wěn)定生產(chǎn)品質(zhì),、降低設(shè)備故障及噪聲危害的作用。但是,,預(yù)加速行程延長(zhǎng)了拉伸墊建壓的響應(yīng)時(shí)間,,如果預(yù)加速行程超過了模具應(yīng)當(dāng)?shù)陌l(fā)力點(diǎn)位置,則在接觸瞬間拉伸墊提供的夾持力是達(dá)不到成形要求的,,此時(shí)就會(huì)發(fā)生坯料流料,,造成零件起皺品質(zhì)異常,特別是模具壓邊圈為方形筋條設(shè)計(jì)的,,此情形下的長(zhǎng)時(shí)間生產(chǎn)甚至?xí)斐蓧哼吶顥l磨損或崩裂,。而如果設(shè)置預(yù)加速時(shí)將坯料等待位提高,雖然可以補(bǔ)償預(yù)加速運(yùn)動(dòng)距離,,但根據(jù)模具設(shè)計(jì)的不同,,可能導(dǎo)致投料后坯料在模具型腔內(nèi)呈現(xiàn)下凹狀態(tài),如此一來(lái)坯料邊緣容易出現(xiàn)夾持不到位或折彎的問題,,盡管部分廠商會(huì)針對(duì)性增加坯料尺寸以吸收邊緣部分的流動(dòng),,但這樣會(huì)直接導(dǎo)致單件成本的上升。

圖5預(yù)加速功能使用對(duì)比

通常,,機(jī)械式伺服拉伸墊必須啟用預(yù)加速功能,,并且要達(dá)到對(duì)應(yīng)生產(chǎn)狀態(tài)下的最低預(yù)加速行程要求,其本質(zhì)上是設(shè)備廠家對(duì)滑塊與拉伸墊的瞬間接觸相對(duì)速度要保持在一定的限度內(nèi)控制,,從而起到保護(hù)機(jī)械結(jié)構(gòu)的效果,。如果預(yù)加速不足,接觸沖擊會(huì)顯著影響機(jī)械結(jié)構(gòu)的壽命,,如齒輪齒條式拉伸墊結(jié)構(gòu)一般無(wú)法頻繁承受來(lái)自滑塊100噸以上的瞬間沖擊,,而絲桿結(jié)構(gòu)瞬間承受較大沖擊力時(shí)可能發(fā)生機(jī)構(gòu)卡死的問題。

拉伸墊能力曲線(圖6)則限制了拉伸墊行程及夾持力荷重條件對(duì)應(yīng)的壓機(jī)連續(xù)運(yùn)轉(zhuǎn)SPM值,。一方面是出于對(duì)機(jī)械結(jié)構(gòu)運(yùn)行壽命保障的考慮,,如大夾持力大拉伸行程時(shí)往往限制單機(jī)連續(xù)運(yùn)轉(zhuǎn)SPM值在較低的水平內(nèi)。另一方面,,更主要的是受到電機(jī)容量,、循環(huán)運(yùn)轉(zhuǎn)間隔的限制。在能力曲線的限制下,,一些大噸位深拉深零件,,如汽車側(cè)圍,就要降速至10~14SPM生產(chǎn),。當(dāng)然,,壓力機(jī)降速會(huì)直接導(dǎo)致整線生產(chǎn)節(jié)拍的下降,特別是斷續(xù)生產(chǎn)線,,考慮上死點(diǎn)的停止,,整線節(jié)拍只能維持在6~8SPM,,這對(duì)生產(chǎn)效率無(wú)疑是嚴(yán)重的影響。不過也有利用伺服壓力機(jī)可變速的特點(diǎn),,通過調(diào)整不同階段的滑塊速度來(lái)提升整線節(jié)拍,,但要實(shí)現(xiàn)成形開始前滑塊速度從22SPM急減速至14SPM,對(duì)主電機(jī)的能力需求就呈幾何級(jí)的上升,,同時(shí)還要配備能力更大的冷卻系統(tǒng),,這個(gè)方向的投入非常巨大,無(wú)異于提升壓力機(jī)規(guī)格,。不過,,當(dāng)機(jī)械式伺服墊配置在整線連續(xù)生產(chǎn)線上使用時(shí),由于單機(jī)與整線節(jié)拍一致,,即使如汽車側(cè)圍降速至10~14SPM也達(dá)到了行業(yè)中上等效率水平,。

圖6拉伸墊能力曲線示意

在嘗試突破以上限制的努力中,廠家也開發(fā)出了混合式伺服拉伸墊,,如IHI,它將氣壓,、液壓,、機(jī)械揉合在一起,由油缸和氣缸共同提供夾持力(以IHI為例,,氣缸最多提供40%,,油缸最大提供60%)。通過帕斯卡原理,,油缸變徑后下端與絲桿和伺服電機(jī)連接,,不僅實(shí)現(xiàn)了伺服電機(jī)容量的小型化,并且能夠降低沖擊,,保護(hù)絲桿和伺服電機(jī),。氣缸下端連接著氣罐,便于氣壓的調(diào)整與穩(wěn)定,。拉深過程時(shí),,模墊下行,分散至油缸的部分能量經(jīng)由絲桿,、伺服電機(jī)再生為電能,,氣缸部分的能量存儲(chǔ)在氣罐的高壓氣體中?;爻屉A段,,氣罐釋放能量,由氣缸帶動(dòng)模墊上行,,此時(shí)油缸上腔液壓油返回油缸下腔,,再次經(jīng)由絲桿反向帶動(dòng)伺服電機(jī)再生電能,。可以看到,,在混合式伺服拉伸墊中對(duì)能源再生技術(shù)的運(yùn)用十分廣泛,,減小了整個(gè)系統(tǒng)的最大功率。不過,,同其他使用能源再生的伺服拉伸墊一樣,,再生電能在實(shí)際生產(chǎn)中并不明顯,畢竟這個(gè)過程非常短,,更多僅是用于伺服壓力機(jī)主電機(jī)的啟動(dòng)補(bǔ)償,。

盡管揉合了各類型伺服墊實(shí)現(xiàn)了液壓、機(jī)械,、電控系統(tǒng)的小型化(圖7),,并且在能源消耗上也有所降低,但也帶來(lái)了系統(tǒng)復(fù)雜,、故障排查難,、維護(hù)成本高的問題,同時(shí)由于使用了大型氣罐,,在地坑空間占用上也不很理想,,就實(shí)際而言,這類型伺服拉伸墊如果可以使體積小型化,,也將是一款非常不錯(cuò)的產(chǎn)品,。

圖7混合式伺服拉伸墊模型示意

對(duì)于上述提及的各類伺服拉伸墊,相比傳統(tǒng)的氣墊,,優(yōu)點(diǎn)都是非常明顯的,,雖然存在性能間的差異,但只要在導(dǎo)入時(shí)著眼于生產(chǎn)模具的結(jié)構(gòu)設(shè)計(jì)和生產(chǎn)零件的工藝需求就可以準(zhǔn)確選擇合適的拉伸墊類型,。舉例,,如果模具結(jié)構(gòu)簡(jiǎn)單,基本以拉深為主,,且沒有如平衡氮?dú)飧缀筒⒘心>叩忍厥獾脑O(shè)計(jì)和布局,,機(jī)械式伺服拉伸墊即可滿足需求;如果拉深模具存在較多補(bǔ)償裝置或有并模生產(chǎn)需求,,且淺拉深成形要求較高,,則液壓式能更好的適應(yīng)生產(chǎn)。從整線構(gòu)造考慮,,如果是連續(xù)式生產(chǎn)線,,則機(jī)械式伺服拉伸墊在成本與穩(wěn)定性上更佳。

綜上所述,在選擇不同伺服拉伸墊時(shí),,必須立足于自身生產(chǎn)規(guī)劃和整線實(shí)際情況,,并充分了解伺服拉伸墊間的性能差異,才能選擇一款適合生產(chǎn)工藝的好產(chǎn)品,。